پرینت سه بعدی فلز (metal 3d printing) یک تکنولوژی مبتنی بر اشعه لیزر است که از پودر فلزات برای تولید قطعات فلزی استفاده میکند. در دستگاه پرینت سه بعدی، لایه های پودر با ضخامت برابر روی هم قرار میگیرند و تابش اشعه لیزر به هر نقطه موجب به هم چسبیدن پودرها میشود. در بسیاری از موارد به پرینت سهبعدی، ساخت افزایشی نیز گفته میشود؛ در واقع کلمه پرینت به ساخت لایه لایه اشاره میکند؛ کلمه ساخت افزایشی کلی تر است و به هر نوع ساخت و قرارگیری مواد اولیه در کنارهم اعم از لایه لایه، ستونی و … اشاره میکند.

در سالهای اخیر وجود دستگاه پرینتر فلزات در بسیاری از کشورها از جمله ایران رایج شده است. این دستگاه اغلب با نام SLM شناخته میشود؛ SLM با استفاده از اشعه لیزر لایههای پودرهای فلزی با ضخامت 20 تا 60 میکرون را بر روی یکدیگر ذوب میکند.

سایز و ابعاد پرینت قطعات فلزی می تواند بسته به برند دستگاه مورد استفاده تفاوت داشته باشد. عمده دستگاه های موجود (به خصوص در ایران) در ابعاد آزمایشگاهی هستند و حداکثر حجم قابل تولید در آن ها استوانه ای با قطر حدود 125 میلیمتر و ارتفاع 150 میلیمتر است. اما برندهای جدید و معتبر صنعتی دستگاه پرینت سه بعدی فلزات، محفظه ساخت مکعبی با ابعاد 600*600*600 میلیمتر دارند.

استانداردهای پرینت فلزات

در سال های اخیر برای پرینت سه بعدی فلزات استاندارد های مخصوصی همچون استاندارد آلمانی VDI 3405 Part 2 و یا استاندارد معروف ASTM F 42 تهیه شده است.

زبری سطح قطعات فلزی پرینت

قطعات پرینت شده معمولا زبری سطحی بالایی دارند. میتوان با انواع روش های پرداخت سطحی، زبری سطح قطعات تولید شده را کاهش داد و به حد قابل قبول و مورد نیاز رساند.

انواع روشهای پرداخت سطحی برای فلزات پرینت شده شامل موارد زیر میشود:

• سندبلاست

• ساچمه زنی (شات پینینگ)

• پولیش نوری

• پولیش الکتروشیمیایی

• ماشینکاری با جریان ساینده

• آبکاری

• فرآیند میکروماشینکاری (MMP)

استحکام فلزات پرینت شده

آزمایشات نشان داده که فولادهای پرینت سه بعدی شده میتوانند خواص استحکامی تا حدود 3 برابر بیشتر از فولادهای ساخته شده به روشهای سنتی داشته باشند، البته لازم است که شرایط ساخت به روش پرینت 3 بعدی به صورتی تنظیم شده باشد تا قطعه تولیدی به حداکثر خواص استحکامی خود برسد. با وجود استحکام بالای ایجاد شده در قطعه، همچنان نمونه تولید شده خواص داکتیلیته مناسب خود را حفظ میکند.

مقایسه استحکام قطعات ریختهگری و پرینت 3 بعدی

عموما قطعات پرینت 3 بعدی شده خواص استحکامی بسیار بالایی دارند. امروز عموما قطعات فلزی به روش SLM پرینت میشوند و دستگاههای سنتی همچون DMLS که با روش زینتر پودر فلزی کار میکند امروزه دیگر استفاده چندانی ندارد. قطعاتی که به روش SLM پرینت 3 بعدی میشوند استحکام بسیار بالاتری نسبت به قطعات ریختهگری دارند.

برخی این مساله را مطرح میکنند که پرینت 3بعدی جایگزین ریخته گری می شود، اما واقع بینانهتر است که به جای این موضوع پرینت 3 بعدی را یکی از روشهای تولید در کنار سایر روشها همچون ریختهگری قالب دائمی، ریختهگری دقیق و ریختهگری ماسه ای بدانیم.

پرینت 3 بعدی را یک روش مناسب در کنار سایر روشها میدانیم و نه جایگزین سایر روشها!

قطعات پرینت شده نیاز به CNC و دیگر روشهای پر هزینه مورد استفاده جهت ساخت ابزار ندارند؛ به دلیل همین مزایا پرینت سه بعدی روشی مناسب برای تولید قطعات محسوب میشود.

فلزات تولیدی با پرینت 3 بعدی

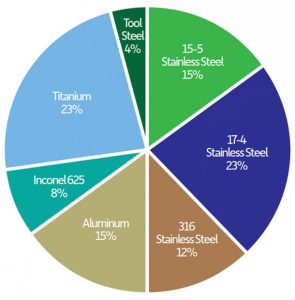

عموما فولادها گزینه مناسبی برای پرینت 3 بعدی هستند. قطعات فولادی هنگام پرینت، خواص مکانیکی و کیفیت سطحی مطلوبی دارند. مطابق اطلاعات چند سال اخیر بیش از نیمی از تولید پرینت 3 بعدی فلزی به فولادهای زنگ نزن تعلق دارد. سایر فلزات همچون سوپرآلیاژهای نیکل و قطعات تیتانیومی به دلیل مقاومت به خوردگی خوب و یا قابلیت استفاده در مصارف پزشکی از جمله موارد پرکاربرد در پرینت 3 بعدی فلزی هستند.

فلزاتی که قابلیت تولید با پرینتر سه بعدی را دارند

فولاد، فولاد زنگ نزن، آلومینیوم، مس، کبالت کروم، تنگستن و سوپرآلیاژهای پایه نیکل از جمله فلزاتی هستند که قابل استفاده در پرینتر سه بعدی جهت ساخت قطعات هستند، بنابراین پودر این فلزات برای استفاده در پرینتر سه بعدی به عنوان ماده اولیه مصرفی قابل استفاده است است. همچنین فلزات گرانبها همچون طلا، پلاتین، پالادیوم و نقره نیز قابلیت تولید شدن به همین روش را دارند.

پرینت 3بعدی آلومینیوم

آلومینیوم با توجه به خواص منحصر به فرد ذاتی همچون: سبک بودن، انعطاف پذیری بالا، استحکام مناسب و خواص حرارتی منحصر به فرد، از جمله فلزات پیشگام برای استفاده در پرینتر 3 بعدی است. پرینت 3بعدی الومینیوم در پزشکی، خودروسازی و صنایع هوافضا رایج است.

یکی از نکات استفاده از آلومینیوم در پرینت 3بعدی براق بودن سطح این فلز و بازتاب و اتلاف مقدار زیادی از انرژی لیزر است.

چون الومینیوم به صورت پودری در پرینت 3 بعدی مورد استفاده قرار میگیرد، انرژی لیزر تا حد مطلوبی جذب میشود و قطعه تولید میشود؛ اما چنانچه از سابستریت آلومینیومی استفاده شود، باید برخی نکات خاص بازتاب و اتلاف انرژی مورد توجه قرار گیرد.

استفاده از فولاد زنگ نزن در پرینت سه بعدی

فولادزنگ نزن نیز همچون آلومینیوم، تیتانیوم و … میتواند در پرینت 3بعدی برای ساخت قطعات با طراحی پیچیده که در حالت عادی ساخت آنها ممکن نیست استفاده شود. به دلیل توانمندیهای ایجاد شده در تولید، به زودی کاربرد فولاد زنگنزن در ساخت قطعات حتی از میزان کنونی نیز بیشتر میشود.

پرینت 3بعدی طلا

پرینت 3بعدی طلا نیز از حوزههایی است که به سرعت در حال رشد و فراگیر شدن است. این حوزه در میان صنایع طلا-جواهر و همچنین سازندگان ساعت بسیار محبوب است. این روش برای تولید نمونه اولیه در نمایشگاههای این صنایع بسیار کارگشاست و همچنین اجازه ایجاد خلاقیت بیشتر را به طراحان میدهد.

پرینت 3بعدی مس

استفاده زیاد مس در صنعت به دلیل رسانش بالای حرارتی و الکتریکی آن میباشد. کاربردهای ایدهآل مس در پرینت سه بعدی شامل: کویلهای القایی، مبدلهای حرارتی و کابلکشیهای الکتریکی میباشد.

ارزش واقعی پرینت سه بعدی فلز چقدر است؟

عموما در سطح جهانی ساخت قطعات با پرینت 3بعدی از نرخهای بسیار پایین و در چند دلار شروع میشود و در قطعات بزرگ و زمانبر تا نزدیک 800 دلار نیز صرف هزینه ساخت قطعه میشود. هزینه پرینت و ساخت قطعات فلزی بسته به حجم قطعه، ارتفاع قطعه، مدت زمان درگیر شدن دستگاه SLM برای تولید قطعه و کیفیت سطحی درخواستی مشتری تعیین میشود.

مقایسه پرینت 3بعدی و ماشینکاری

در مقایسه با فرآیندهای ماشینکاری که برای تولید یک قطعه استفاده میشود، گزینه ای گران محسوب نمیشود. این روش سریعتر است و در چندساعت ساخت قطعه به اتمام میرسد. با استفاده از این روش محدودیت خاصی در هندسه قطعه وجود ندارد و میتوان به آسانی هرگونه اصلاحاتی را در طراحی نمونه به وجود آورد.

پرینت سه بعدی گزینه ای مناسب برای تولید قطعات نمونه اولیه (پروتوتایپ) است!

انواع روش های پرینت

گفتیم که پرینت سه بعدی یک روش ساخت لایه لایه است. به طور کلی 3 روش پرینت سه بعدی برای قطعات فلزی وجود دارد.

امروزه برای تولید قطعات فلزی در مصارف صنعتی از روش SLM استفاده میشود. روش بایندرجت استحکام کمتری نسبت به SLM دارد و بنابراین چندان در مصارف صنعتی که نیاز به استحکام بالا وجود دارد قابل کاربرد نیست. امروزه روش زینرینگ برای تولید قطعات فلزی در عمل حذف شده و در روش های پرینت چندان مطرح نیست.

تاریخچه پرینت سه بعدی فلزات

پرینت سه بعدی فلز در انگلیسی به metal 3d printing شناخته میشود. در پایین تاریخچه مراحل پیشرفت و توسعه metal 3d printing را به صورت مختصر ذکر میکنیم .

سال 1980>> اولین دستگاه زینترینگ توسط دکتر “کارل دکارد” در دانشگاه تگزاس ساخته شد. اگرچه این دستگاه برای مواد پلاستیکی استفاده میشد اما ایده ساخت قطعات فلزی را نیز به همین روش فراهم کرد.

سال 1986>> تکنولوژی استریولیتوگرافی توسط “چارلز هال” ابداع شد.

سال 1988>> روش زینترینگ انتخابی با لیزر (SLS) توسط “کارل دکارد” ابداع شد و راه را برای روش (DMLS) نیز هموار نمود.

سال 1991>> دکتر “الی ساچز” از دانشگاه MIT روش بایندر جت را اختراع کرد.

سال 1995>> انستیتو فرانهوفر آلمان روش ذوب با لیزر را ثبت اختراع نمود. دانشگاهها با همکاری شرکتی آلمانی این روش را جهت پرینت سهبعدی فلزات توسعه دادند.

سال 2012>> کمپانی های بزرگ همچون جنرال موتور و HP در زمینه ساخت پرینت سه بعدی شروع به سرمایهگذاری نمودند.